根据关节轴承运动形式和承载特点,引出了关节轴承寿命

试验机49种理论构型,将现有寿命试验机归纳为4种构型,并对每种构型典型的寿命试验机进行了分析。

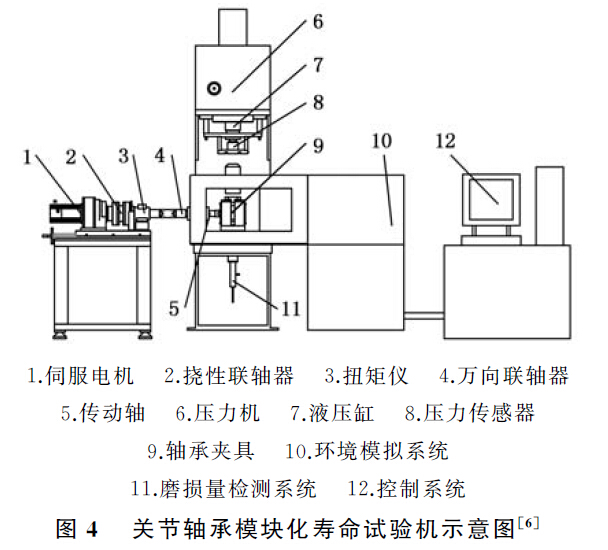

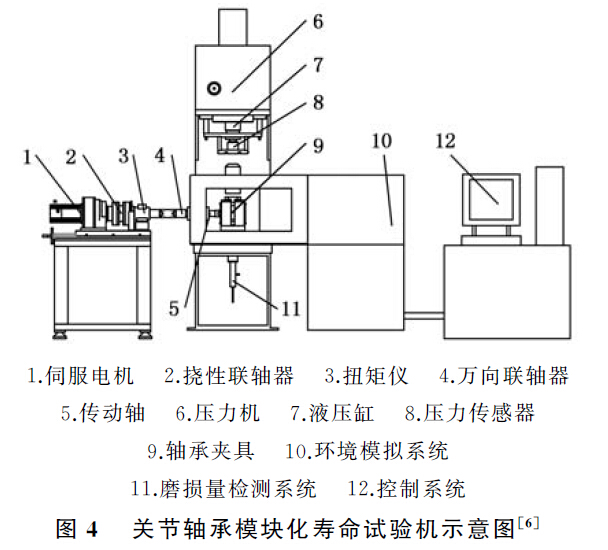

一、单轴摆动单方向加载构型

目前,大部分关节轴承寿命试验机均采用单轴摆动单方向加载的构型,如关节轴承模块化寿命试验机,其示意图见图4。该试验机运动系统由伺服电机通过挠性联轴器、扭矩仪、万向联轴器、传动轴带动实验芯轴沿C轴往复摆动,使得与实验芯轴配合的轴承内圈相对于外圈沿C轴往复摆动;加载形式为由压力机通过液压缸、压力传感器沿Y轴方向对轴承夹具施加载荷,使得与加载T形板接触的外圈相对于内圈沿Y轴方向产生作用力,从而实现单轴摆动单方向加载的构型。关节轴承在磨损过程中,轴承外圈相对内圈沿Y轴方向产生移动。

二、单轴摆动双方向加载构型

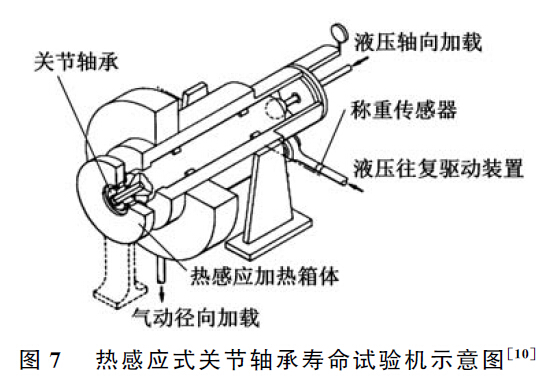

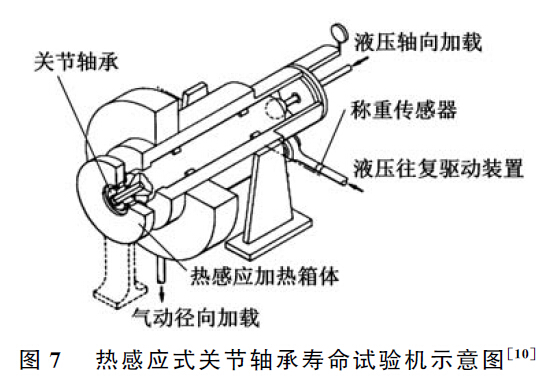

二、单轴摆动双方向加载构型

该构型试验机(如热感应式关节轴承寿命试验机)示意图见图7。该试验机运动系统由液压往复驱动装置带动实验芯轴沿C轴往复摆动,也使得轴承内圈相对于外圈沿C轴往复摆动;加载形式为双向复合加载,即Y 轴方向和Z轴方向复合加载。Y轴方向通过气动装置使轴承外圈向内圈施加径向载荷,同时Z轴方向通过液压装置使内外圈之间产生轴向作用力,从而构成单轴摆动双方向加载的构型。在关节轴承磨损过程中,轴承外圈相对内圈沿Y轴和Z轴方向同时产生移动。

三、双轴摆动单向加载构型

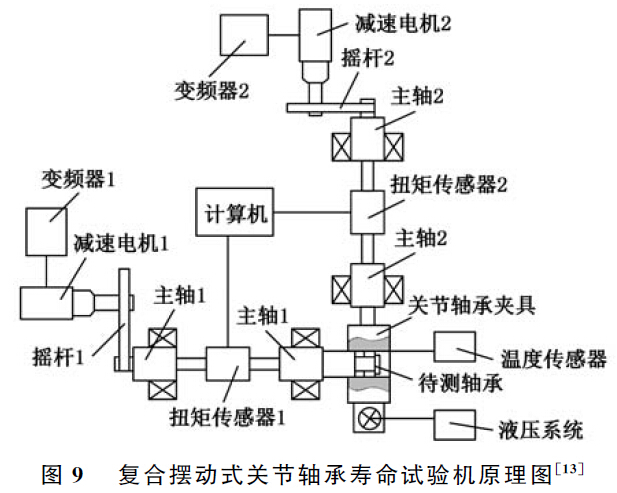

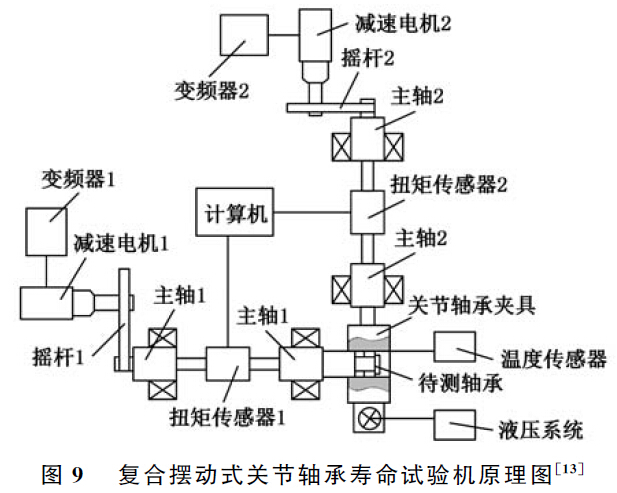

三、双轴摆动单向加载构型

此构型试验机(如复合摆动式关节轴承寿命试验机)原理图见图9,该试验机运动系统为双轴复合摆动,即沿A轴和C轴方向复合摆动,A轴方向由减速电机通过曲柄摇杆机构、主轴、扭矩传感器带动轴承夹具实现往复摆动,使得与轴承夹具配合的外圈相对内圈沿A轴往复摆动;同时C轴方向由减速电机通过摇杆机构、主轴、扭矩传感器带动实验芯轴实现往复摆动,使得轴承内圈相对外圈沿C轴往复摆动;加载形式为由液压系统沿X轴方向对轴承夹具施加载荷,使得轴承内外圈之间产生作用力,从而构成双轴摆动单方向加载的构型。在关节轴承磨损过程中,轴承外圈相对内圈沿X轴方向产生移动。

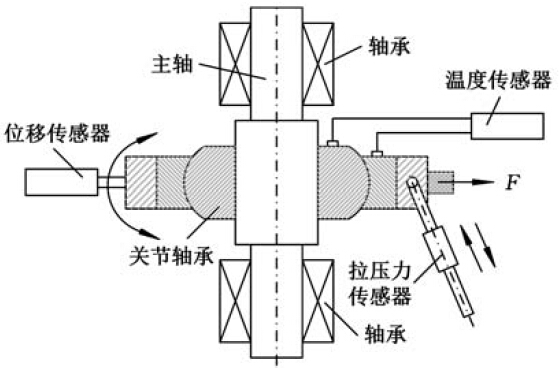

四、A轴和B轴复合摆动构型

四、A轴和B轴复合摆动构型

此构型试验机(如直升机自动倾斜器球铰自润滑关节轴承寿命试验机)示意图见图11。该试验机运动系统为双轴复合摆动,即沿A轴和B轴方向复合摆动,A轴和B轴方向同时由调频电机通过万向联轴器、摇杆机构、拉压传感器、传动杆带动轴承夹具往复摆动;加载形式为由液压系统沿X轴方向通过液压缸、钢丝绳向轴承夹具施加载荷,使得轴承内外圈之间产生作用力,从而构成双轴摆动单方向加载的构型。在关节轴承磨损过程中,轴承外圈相对内圈沿X轴方向产生移动。

实验人员可根据实验目的,选取不同构型的寿命试验机,如研究关节轴承摩擦磨损机理,应选取单轴摆动单方向加载构型进行实验,评价关节轴承寿命,应选取多轴摆动构型进行实验.下一步研究将完善现有关节轴承试验机构型,并着重发展多维运动构型试验机;针对同种构型试验机,在设计过程中应统一设计标准、优化检测方式、重视关键部件选取,从而共同推动关节轴承研究与应用的发展。